核心技术

核心技术

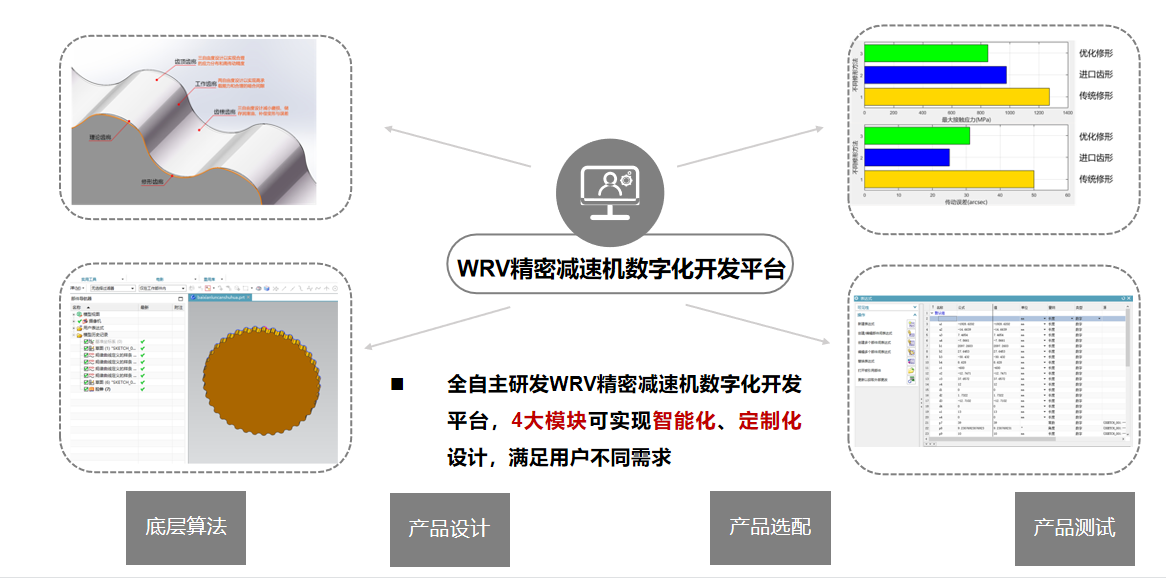

一、WRV 精密减速机数字化开发平台

通过正向研发,形成数字化开发平台,在产品研发、设计、选配、测试方面具有独特创新优势和关键技术突破,可根据客户需求,在15天内完成不同类型RV减速机的定制化设计。

-

多学科仿真优化技术

行业领先的机械、传热、流体等多学科联合仿真技术,实现整机运动学、动力学、磨损、润滑分析。

该技术源于航天产品设计,已成功应用于火箭发动机、太空舱、太空压缩机、气垫车研发。

-

高精度摆线轮齿廓修形算法

适应零件加工误差,并降低摆线轮、轴承载荷20%以上,将产品寿命提高到8000小时以上。

提高啮合效率从而提升精度保持性,经多次实测对比,各型号产品的传动精度在运行6000小时后下降只有几角秒。

-

核心零部件配对算法

基于传动误差影响因素分析结果,开发了摆线轮与针齿壳、摆线轮与曲柄轴等零件的配对算法,不仅提高了产品配套效率,更保障了产品质量的稳定性。

-

自研WRV正向设计软件

基于摆线针轮传动理论和工程参数,根据输入条件,可对产品进行快速正向设计,输出多个方案。

-

传动设计

-

受力分析

-

齿廓修形

-

轴承分析

-

传递误差

-

回差计算

-

智能选配

二、数字化智能工厂

采用数字孪生和“工业4.0”先进工业制造理念,自主研发设计了一套适应减速机全产品生命周期的智能工厂管理系统。

该系统包含全自动装配线、自研高精度高速率关键零部件检测系统、自研支持智能决策的集采购、生产、质量、仓储管理为一体柔性数字化制造WMES系统等三大核心技术。

- 全自动装配线由高精度工业机器人、伺服压机及其他自动翻转、传动机构构成,核心控制采用国际领先的工业控制器,并配置了工业互联网关与WMES系统实时通讯,降低人为因素而造成的生产效率和产品之间质量的波动,在提升生产效率的同时提高了产品的稳定性、一致性。

- 关键零部件检测系统针对产品关键零部件的质量和加工工艺检测需求,采用高精度传感器、高精度传动机构、高精度控制处理系统、自主研发核心计算算法,实现了对关键零部件的各种质量数据、关键技术指标的高效自动采集,通过工业网关实时对接WMES系统,为后续的产品装配时的甄选零部件最佳匹配组合奠定基础。

- WMES系统是产品制造环节的数字化大脑,从零部件级别做到产品全生命周期的追溯和管理, 对接自研的零件检测系统及其他高精度数字化检测设备,全部质量管理实现数字化,保证零部件的质量数据和技术指标数据的可靠性,精确性,可追溯性。对产品全生命周期的关键数据做系统性分析和展示,支持智能决策分析,为产品质量提升、性能提升、产能优化、产品库存结构、供应链优化提供决策支撑。